인류가 접착제를 사용한 것은 3천년이 넘는 역사를 가지고 있습니다. 그렇다면 과학자들은 접착제가 어떻게 하여 두 물체를 붙이는지 그 원리를 알고 있을까요? 사실은 그들도 정확히 알지 못합니다. 여러가지 이론들이 있지만 누구도 확실하게 이거다라고 말할 수 없습니다.

인류가 접착제를 사용한 것은 3천년이 넘는 역사를 가지고 있습니다. 그렇다면 과학자들은 접착제가 어떻게 하여 두 물체를 붙이는지 그 원리를 알고 있을까요? 사실은 그들도 정확히 알지 못합니다. 여러가지 이론들이 있지만 누구도 확실하게 이거다라고 말할 수 없습니다.본드는 어떻게 물건들을 붙일 수 있나?

접착(adhesion)은 사실 매우 복잡한 프로세스입니다. 그래서 하나의 이론으로 이 현상을 충분히 설명할 수 없습니다. 수십가지의 이론이 주장되었고 또한 기각되었습니다. 하지만 요즘 많이 쓰이는 PVA(Polyvinyl Acetate, 초산비닐수지)에 대해서는 기계적 맞물림 이론(mechanical-interlocking theory)이 정립 되었습니다.

접착의 기계적인 측면은 비교적 간단합니다. 액체 상태의 접착제는 나무 표면에 있는 기공(pore)과 틈(crevice) 사이로 흘러 들어갑니다. 그리고 그 안에서 굳습니다. 이것은 작은 갈고리와 같은 역할을 하여 두 판재를 서로 꽉 붙잡게 됩니다. 벨크로(찍찍이)를 연상하면 되겠습니다.

아래 현미경 사진은 본드를 발라 결합한 두 판재를 강제로 떼어낸 후 촬영한 것입니다. 기공을 파고 든 본드의 머리 모양을 보면 기계적 결합의 정체를 알 수 있습니다.

하지만 이런 갈고리로 설명되는 기계적인 원리 만으로는 PVA의 3,500 psi에 이르는 높은 접착력을 설명할 수 없습니다. 기계적인 접착 말고도 뭔가 다른 원리가 작동하는 것이 분명합니다.

그 다른 원리는 비접착 이론(specific adhesion theory)라고 합니다. 비접착 이론은 접착제와 나무간의 분자 단위의 상호작용을 설명합니다. 그래서 이 현상을 이해하기 위해서는 약간의 화학적 지식이 필요합니다.

나무의 주 성분 중 하나인 셀루로오스(Cellulose) 분자는 수산기(Hydroxyl Groups, 산소와 수소의 1가 결합)를 많이 가지고 있습니다. 이런 수산기는 알콜(Alcohol)에서도 발견되는 것입니다.

반면 PVA는 다량의 카보닐기(Carbonyl Groups, 산소와 탄소의 2가 결합)를 가지고 있습니다.

PVA가 경화되는 과정에서 수산기와 카보닐기는 수소 결합(Hydrogen Bond)이라는 현상에 의해서 강한 결합을 형성하게 됩니다. 수소 결합은 전기적으로 음성을 가지는 원자와 양성을 가지는 수소가 강한 힘으로 서로 당기는 현상을 뜻합니다.

아래 그림은 물 분자의 수소 결합을 보여줍니다. 분자의 경계를 넘어선 산소와 수소간의 강한 당김 현상으로 인해서 물은 분자량이 비슷한 다른 물질에 비해 끓는 점이 높습니다. 얼음의 격자구조, 높은 표면장력 등도 다 이 수소결합에 의한 것입니다.

이 수소 결합은 분자 내의 원자 간 결합인 공유 결합(Covalent Bond)의 1/10 정도 밖에 되지 않는다고 고등학교 화학시간에 배웠을 겁니다. 그래서 화학자들은 수소결합은 매우 약하다라고 흔히 얘기합니다. 하지만 나무와 나무를 영구적으로 붙잡을 수 있는 정도의 힘은 됩니다.

오래 전 제 교수님은 이에 대한 비유로 "공유 결합은 오래 가고 안정적인 결혼과도 같다. 반면 수소 결합은 그저 좋은 친구 사이라고 보면 된다"고 했습니다.

목공 본드와 나무와 결합할 때

목공 본드 없는 목공은 상상하기 어렵습니다. 수천년 전부터 목수들은 가구를 만들때 본드를 사용했습니다. 그 대부분의 시간 동안은 동물로부터 얻어지는 아교(hide)가 유일한 접착제 였습니다. 하지만 50여년 전 PVA가 발명되면서 급격한 변화가 시작되었습니다. 지금의 목수들은 노란색 본드 혹은 다른 말로 지방족 수지(Aliphatic resin)를 사용한 본드를 가장 많이 사용합니다.

노란색 본드를 만드는 과정은 어찌보면 단순합니다. 비닐 아세테이트 단량체(vinyl-acetate monomer)와 촉매(catalyst)를 물과 함께 섞은 다음 이 혼합물을 가열하면 기본적인 PVA가 만들어 집니다. 하지만 이 외에도 기공으로의 침투를 돕는 계면활성제(surfactants)와 안료(pigment) 그리고 알려지지 않은 비밀의 재료 등이 섞여야 실제로 사용할 수 있는 목공 본드가 만들어 집니다.

접합할 판재의 양쪽에 본드를 얇게 바르고 나면 극적인 변화가 일어나기 시작합니다. 처음에는 이 본드 층에 중합체(polymer)보다는 물이 더 많습니다. 클램프로 본드가 묻은 접합부에 힘을 가하게 되면 친수성의 계면활성제가 섞인 액체 상태의 본드는 나무를 젖게 만듭니다. 즉 나무의 섬유질을 뚫고 액체 상태의 본드가 침투하게 됩니다. 모세관 작용도 이 침투를 돕게 됩니다.

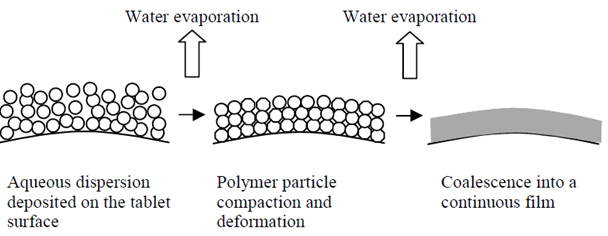

본드의 물 성분은 시간이 가면서 증발이 시작되며, 남은 중합체들은 중합 반응(coalesce)을 통해 더 큰 고분자 중합체로 변모하게 됩니다. 이런 경화(curing) 과정은 물이 완전히 증발되는 24시간 동안 지속적으로 진행됩니다. 그래서 대부분의 PVA 본드 설명서에 최대 접착력을 보이는 시간을 24시간이라 쓰고 있습니다.

결구법, 나무의 종류, 표면의 오염도 등이 두 판재의 본드 결합력을 결정하는 중요한 요소이긴 하지만 뭐니뭐니해도 가장 중요한 것은 나무를 본드로 젖게(wetting) 만드는 겁니다. 과장해서 말하자면 나무를 젖게 만든다는 건 액체 상태의 접착제와 나무의 섬유질을 분자 레벨에서 휘저어 섞는 걸 의미합니다. 나무와 접착제는 서로 섞여 한 몸이 되어야 합니다. 그렇지 않으면 접착력이 생기지 않습니다. 이런 전제를 바탕으로 해야 올바른 결구법의 선택과 적절한 표면처리가 의미가 있습니다.

접착면 준비를 잘 해야 강한 결합을 할 수 있다

나무는 단일한 물질로 이루어진 것이 아니라 셀룰로오스, 헤미셀룰로오스, 리그닌, 레진, 오일, 미네랄, 색소 등의 다양한 물질들로 구성되어 있습니다. 이 중에서 다수를 차지하며 목재 추출물(wood extractives)로 불리는 것들은 나무를 잘 젖지 않게 하여 본드의 접착력을 떨어뜨리는 요인이 됩니다. 그러므로 나무의 표면에서 이런 추출물들을 제거하는 것이 접착력을 높이는 데 매우 중요합니다.

판재를 자르고 대패 가공한 뒤에 바로 본드를 바르고 결합시키는 것이 표면의 오염을 방지하는 유력한 방법 중 하나입니다. 왜냐하면 칼날에 의해 표면이 깨끗하게 정리된 후, 시간이 지나면 추출물들이 다시 표면으로 스믈스믈 기어나오기 때문입니다. 그래서 판재를 가공하고 뜸을 들이면 들일 수록 본드의 접착력이 떨어지게 됩니다. 2~3일 정도 둔다고 큰 문제는 되지 않겠지만, 2주 이상 지났다면 반드시 표면을 꼼꼼하게 체크할 필요가 있습니다.

체크 방법은 간단합니다. 접착할 표면에 물방울을 하나 떨어뜨린 다음 그 물방울이 나무로 흡수되는 시간을 측정해 보세요. 만일 30초 이상 물방울의 형태를 그대로 유지하고 있다면 180방 정도의 사포로 가볍게 접착면을 샌딩하는 것이 좋습니다. 가벼운 샌딩만으로도 표면으로 기어 나온 여러 추출물들을 쉽게 제거할 수 있습니다.

유분이 많은 나무는 특별한 주의가 필요합니다. 로즈우드, 티크, 코코볼로 등의 더운 지방에서 자란 유분이 많은 나무들은 PVA 본드로 접착하기 어렵습니다. 목수들 사이에서는 본드를 바르기 전에 접착면을 솔벤트로 표면의 유분을 깨끗이 닦아내라는 비기가 전해 옵니다만, 실제로 해보면 접착 강도가 그리 만족스럽지 못합니다. 일시적으로는 효과가 있겠지만, 솔벤트가 증발하면서 속에 있던 유분을 표면으로 더 끌어내지 않나라는 생각이 듭니다. 이 추론을 검증하기 위한 테스트를 해 보았습니다.

12mm 두께의 로즈우드 판재 100mm 길이로 잘라서 6개를 준비했습니다. 그리고 이틀 동안 방치해 두었습니다. 그러고 나서 본딩을 해 보았는데, 첫번째 케이스는 아무런 표면 처리도 않고 그냥 붙여 보았고, 두번째 케이스는 라커 신너로 표면을 깨끗하게 닦아낸 다음 붙였습니다. 마지막 케이스로 접착면을 180방 사포로 샌딩을 한 다음 본드로 붙여 보았습니다.

그 결과는 흥미로웠습니다. 첫번째와 두번째 케이스는 892 psi와 888 psi 로 비슷한 정도의 결합력을 보여 주었습니다. 이것으로 솔벤트로 표면을 닦아내는 것은 효과가 없다는 걸 알 수 있습니다. 떨어진 접착부를 현미경으로 들여다 보니 두 케이스 모두 본드가 나무의 섬유질을 전혀 뜯어내지 못하고 깨끗하게 떨어져 나갔음을 볼 수 있었습니다.

반면 접착면을 샌딩한 경우는 1,290 psi의 결합력을 나타냈습니다. 접착력이 45% 정도 향상된 것으로 간단한 수고에 비해 의미있는 조치임을 볼 수 있습니다. 분리된 면을 현미경으로 들여다 보니 이 경우는 상당 부분에서 섬유질이 본드에 붙어 떨어져 나갔음을 확인할 수 있었습니다.

참고로 오크나 월넛처럼 유분이 전혀 없는 나무의 경우 결합력이 3,500 psi에 이릅니다. 유분이 많은 나무에 에폭시 접착제를 사용할 경우 2,500 psi의 결합력을 보장하기 때문에, 몇년 전부터는 저는 유분이 많은 나무에 에폭시를 사용하고 있습니다.

몇몇 접착제 사용 팁

접착제를 사용할 때는 이 점을 항상 염두에 두어야 합니다. 노란색 본드(PVA)는 틈새를 메우는 본드가 아니며, 밀착하는 두 면이 있어야 최대의 접착력을 보인다는 점입니다. 목봉에 본드를 묻히고 구멍에 손 힘만으로 쉽게 밀어 넣을 수 있다면, 본드가 마른 뒤에도 어렵지 않게 목봉을 뽑아낼 수 있습니다. 이런식으로 도브테일이나 장부 결합의 경우에도 밀착되지 않으면 PVA도 힘을 쓸 수가 없습니다.

판재를 집성할 때도 접착면 전체가 완벽하게 밀착되어야 합니다. 틈이 벌어져 있는데 클램프의 힘으로 강제로 밀착시키는 것은 접착 부위에 큰 스트레스를 주게 되어, 나중에 문제가 되기도 합니다.

본드는 접착면 전체에 고르게 그리고 얇게 발라져야 합니다. 그리고 접착하는 양면에 모두 발라야 합니다. 양면에 모두 발라야 양면이 모두 본드에 의해 잘 젖게 됩니다.

본드를 너무 많이 바르는 것은 접착력을 오히려 떨어뜨리게 됩니다. 클램프는 본드가 마를 때까지 접착면이 밀착이 되도록 잘 붙잡고 있어야 합니다. 어느정도 힘으로 죄어야 하느냐는 경험으로 깨달아야 합니다. 너무 약하게 죄면 클램프를 떼고 나서 두 판재가 떨어지기도 합니다. 너무 쎄게 죄게 되면 판재의 일부가 부러질 수도 있으며 접착면의 본드가 모두 밀려나오게 되어 오히려 접착력을 떨어 뜨립니다.

타이트본드 제조사의 안내에 따르면 소프트우드인 경우 175 psi 정도의 압착력이 좋으며, 하드우드인 경우에는 250 psi 정도가 좋다고 합니다. 대부분의 파이프 클램프와 바 클램프의 최대 압착력은 2,000 lb에 이릅니다. (psi는 제곱 인치당 파운드입니다)

양 접착면에 충분한 본드를 바르고 적당한 힘으로 압착하게 되면 접착면을 따라 일정한 양의 본드가 삐져나오게 됩니다. 삐져나온 본드는 그냥 두었다가 반쯤 말랐을 때 스크래퍼 등으로 쉽게 제거할 수 있습니다.

마구리면(end-grain)은 기공이 많아서 본드로 접착하기 좀 까다롭습니다. 사선결합(miter joint)가 대표적인 경우입니다. 마구리면에 본드를 바르면 본드가 기공을 따라 안으로 깊게 스며들어가 버리기 때문에 접착면에 본드가 많이 남아있지 않게 됩니다. 이는 결국 접착력의 저하를 야기합니다.

이 문제를 해결하려면 본드와 물을 1:4의 비율로 희석한 글루 사이즈(glue size)를 접착할 마구리면에 먼저 발라주면 됩니다. 글루 사이즈는 마구리면의 기공을 부분적으로 막아 본드가 너무 깊이 침투하지 않도록 막는 프라이머의 역할을 하게 됩니다. 마구리면에 글루 사이즈를 바르고 나서 1~2분 정도 기다린 뒤에 표면에 있는 글루 사이즈를 깨끗이 제거합니다. 그러고 나서 통상적인 방법으로 본드를 발라 접착하면 됩니다.

댓글 없음:

댓글 쓰기