이 글은 FWW #166에 소개된 Gary Rogowski 의 "Gluing up Tabletops" 기사를 기반으로 저의 의견을 덧붙인 것입니다.

이 글은 FWW #166에 소개된 Gary Rogowski 의 "Gluing up Tabletops" 기사를 기반으로 저의 의견을 덧붙인 것입니다. 여러분이 원목으로 테이블을 만든다고 생각해보면 가장 큰 문제는 테이블 상판으로 쓰일 넓은 판재를 어떻게 구하느냐 입니다. 예를 들어 1,200mm x 600mm 정도의 판재가 필요하다면 지름이 700mm 이상인 아주 큰 나무를 제재해야 합니다. 설사 그런 나무가 있다고 해도, 그 정도 크기의 떡판은 가격이 매우 비쌉니다.

그래서 현실적으로 많은 목수들은 테이블 상판을 위해서 집성을 합니다. 집성은 좁은 폭의 나무를 붙여서 하나의 큰 상판을 만드는 기술을 의미합니다.

집성은 직접 할 수도 있고, 공장에서 집성된 집성 판재를 구입할 수도 있습니다. 그럼에도 불구하고 직접 집성을 해야 하는 상황이 몇가지 있습니다.

첫째로 공장에서 생산되는 집성 판재는 수종과 수량의 제한이 있습니다. 주로 생산되는 집성 판재는 소프트우드인 파인류가 대부분이고, 하드우드는 애쉬, 자작나무, 멀바우 정도가 일반적입니다. 그나마도 하드우드 집성판재의 경우 공급이 충분치 않습니다. 그래서 안정적인 수급으로 본인이 원하는 수종의 테이블 상판을 만드려면 직접 집성하는 수 밖에 없습니다.

둘째로 공장에서 집성된 판재의 품질이 만족스럽지 않기 때문입니다. 공장에서 생산되는 대부분의 하드우드 집성 판재들은 생산량을 최대로 뽑기 위해 작은 조각을 이어 붙이는 핑거조인트 집성법을 채택하고 있습니다. 저를 비롯한 많은 목수들이 이런 핑거조인트 집성 판재를 그리 좋아하지 않습니다. 정신이 없기도 하고, 결 방향이 뒤죽박죽이어서 대패질하기도 까다롭습니다. 이런 경우는 직접 건조된 제재목을 사서 수압/자동대패를 거친 후 직접 솔리드 집성을 해야 합니다.

이렇게 직접 집성하는 경우, 가장 아름다운 형태로 무늬를 맞출 수 있으며, 판재의 낭비도 적은 장점이 있습니다. 제 경우는 또 다른 집성의 이유가 있는데, 바로 배송 문제입니다. 넓은 집성 판재는 화물 배송을 해야 해서 배송비가 많이 듭니다. 게다가 승용차에 실리지도 않습니다. 이럴 경우 폭이 좁은 판재를 승용차에 실어와서 집에서 집성하는게 경제적입니다. 물론 힘은 들겠지만요.

집성에 필요한 장비와 기술, 그리고 그 절차에 대해서 차근차근 알아 보겠습니다.

집성할 판재 준비하기

본드를 바르고 클램핑하기에 앞서서 시간을 들여서 해야 할 일이 있습니다. 집성을 하기 위한 판재는 여러가지 형태로 구할 수 있습니다. 보통은 원통형의 목재를 판재로 켠 제재목의 형태로 구합니다. 북미산 하드우드의 경우 규격화된 크기로 재단하여 거친 판재의 형태로 제공되기도 합니다.

나무는 습도의 변화에 따라 휘거나 뒤틀리는 경향이 있기 때문에 실제로 원하는 두께와 길이보다 여유있게 판재를 준비해야 합니다. 그리고 작업을 할 공방의 환경에 나무가 적응할 수 있는 시간을 주어야 합니다. 아래 사진과 같이 판재를 수평으로 쌓되, 판재간에 고임목을 놓아 아래 위로 환기가 되도록 해야 합니다.

이렇게 몇주 동안 두어 공방의 습도와 판재 내부의 습기가 평형을 이루도록 해야 합니다. 몇주간 두고 볼 시간이 없다면 적어도 하루나 이틀은 이렇게 두어야 합니다. 외부에서 들여온 나무를 이런 과정없이 바로 사면대패하여 집성하면 나중에 휘거나 뒤틀리는 문제가 발생할 수 있습니다.

집성할 판재들이 공방의 환경에 적응했다고 판단되면, 수압대패(Jointer)를 이용하여 판재의 한 면에 대해 평을 잡습니다. 그래야 자동대패로 반대편 면의 평을 잡을 수 있습니다. 자동대패로는 최종적으로 원하는 두께에 0.8mm ~ 1.5mm 정도 여유를 두고 가공합니다. 왜냐하면 자동대패 후에도 손 대패나 샌딩 등의 과정을 거치면서 나무의 두께를 더 덜어내기 때문입니다.

자동대패로 판재의 옆쪽 모서리의 평을 맞추었다면 반대쪽은 테이블쏘를 이용하여 대패 가공한 모서리와 평행하게 켜는 것이 편리합니다.

아름다운 무늬를 살리도록 배치하라

앞의 과정을 통해서 판재를 평평하고 똑바르게 준비했다면, 이제 이 판재들을 배치해 보아야 합니다. 판재를 집성하는데 세가지 복이 있다면 모든 판재들의 심재(Heartwood) 방향을 위로 놓고도 대패질하기 좋게 결 방향을 맞추어 아름다운 무늬를 조합할 수 있는 겁니다. 하지만 이런 경우는 정말 드물고, 대부분의 현실에서는 어느 정도 타협을 해야 합니다.

1. 심재의 방향을 고려하라

심재의 방향이란 나무의 중심부를 향하는 방향을 의미합니다. 판재들은 건조되면서 심재부분이 볼록하게 되도록 약간 휘게 됩니다. 판재를 여러개 붙이게 되면 이런 휨 현상이 상판의 평면을 흐트릴 수도 있습니다.

만일 심재 방향을 모두 위로 향하게 판재를 배치하면 전체적으로 큰 곡선을 그리며 상판이 휘게 됩니다. 이럴 경우 배가 부른 부분을 나사못으로 강하게 죄어 프레임쪽으로 당기거나 평평한 막대(Cleat)로 보강을 하게 되면 평면을 유지할 수 있습니다.

때로는 심재 방향을 엇갈리게 배치하는게 더 나을 수도 있습니다. 이럴 경우 전체적으로는 평면을 유지하게 되지만 미세한 빨래판 모양의 패턴이 나타나게 됩니다.

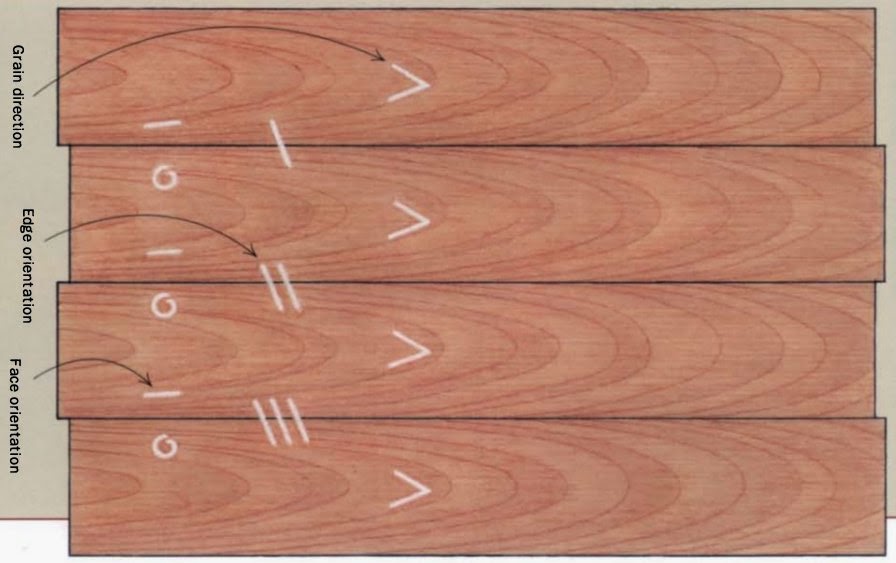

집성 후에 반드시 손 대패질을 해야 하는데 모든 판재의 결 방향이 일치하도록 해야 뜯김(tear-out) 현상을 막을 수 있습니다. 손으로 만져보거나 옆면의 결 방향을 보아서 결방향을 화살표로 표시해 두세요. 그리고 모두 같은 방향이 되도록 배치하세요.

3. 인접하는 옆면을 같이 표시하라

왼쪽부터 옆면이 붙는 두 판재를 걸쳐 I, II, III 과 같이 순서대로 표시합니다. 이렇게 해야 헷갈리지 않습니다.

4. 수압대패를 위해 안쪽과 바깥쪽을 표시하라

수압대패를 이용하여 접합면의 평을 맞출때는 펜스에 어느쪽을 붙일 것인가를 잘 생각해야 합니다. 위와 같이 I (안쪽)와 O (바깥쪽)로 구분하여 표시해두고 I 쪽 면의 경우 펜스를 바라보도록 하여 수압대패에 넣고, O 쪽 면의 경우 펜스를 등지도록 해서 수압대패에 넣습니다.

아래 사진에서 O쪽이 보이도록 밀고 있는데, I쪽 면을 밀 때는 I가 펜스를 향하도록 밀어야 한다는 겁니다.

이는 수압대패의 펜스와 정반이 정확하게 직각이 아닌 경우를 대비하기 위해서 입니다. 직각이 맞지 않는데 수압대패에 투입하는 방향을 맞추지 않으면 아래 왼쪽 사진과 같이 접합면이 벌어지게 됩니다. 방향을 잘 맞추었다면 펜스와 정반에 약간의 오차가 있어도 오른쪽과 같이 딱 맞게 됩니다.

5. 접합면 평 맞추기는 손 대패로도 할 수 있다

수압대패가 없다면 두 판재의 옆면을 일치하게 맞추어 클램핑한 다음 대패로 두 판재의 옆면을 동시에 다듬으면 접합면을 맞출 수 있습니다.

접합면 맞추기

본드를 발라 판재를 붙이기 전에 판재의 옆면은 정확하게 평면이어야 하고 똑바르게 직선이어야 합니다. 이는 수압대패나 손 대패를 이용하여 작업할 수 있습니다. 수압대패가 있다면 편하게 면을 맞출 수 있지만, 손대패로 하려면 약간 더 신경써서 작업을 해야 합니다.

손 대패로 면 맞추기 - 만일 손 대패로 긴 판재의 면을 맞추어야 한다면 가지고 있는 대패 중 가장 긴 것을 이용해야 합니다. 보통 22인치 길이의 No.7 대패를 이용합니다. 손대패로 면을 맞출 때 가장 중요한 것은 두 판재의 옆면을 딱 맞게 잘 맞추어 클램핑해야 한다는 겁니다. 만일 정확하게 끝을 맞추었다면 손대패의 부정확성으로 딱 90도가 되지 않더라도, 동일한 각도로 가공되었기 때문에 접합면이 딱 붙게 됩니다.

당연히 면 맞추기를 위한 대패를 치기 전에 대패날을 잘 연마해야 합니다. 그리고 되도록 결방향으로 대패를 밀어야 합니다. 만일 엇결을 피할 수 없다면 날을 최소한으로 내밀고 날입폭을 좁혀야 합니다. 그리고 사선으로 대패를 밀면 절삭각을 높여 뜯겨지는 현상을 줄일 수 있습니다.

수압 대패로 면 맞추기 - 수압 대패로 면을 맞추기 전에 반드시 자투리 나무로 수압 대패의 튜닝 여부를 먼저 확인해야 합니다. 스나이프(단차) 현상이나 테이퍼링 현상이 있다면 확장 정반(outfeed)의 높이가 정확하게 맞는지 체크해야 합니다.

수압 대패의 날은 날카롭게 날이 서 있어야 합니다. 만일 날이 무뎌져 있다면 대패한 면이 너무 빤질빤질하게 되고 본드가 잘 스며들지 않아 접착력을 떨어뜨리게 됩니다.

수압 대패의 펜스와 정반은 정확히 직각이 되어야 좋습니다만, 약간의 오차가 있어도 괜찮습니다. 앞서 언급했듯이 판재의 안쪽과 바깥쪽 방향을 구분하여 면을 잡는다면 손 대패에서 설명한 바와 같이 같은 각도로 면이 잡혀 정확하게 면을 붙일 수 있습니다.

어떤 목수들은 두 면을 정확히 맞추기 위해 판재 두개의 끝을 맞추어 클램핑한 다음 한꺼번에 수압 대패에 투입하기도 합니다. 하지만 경험적으로는 하나씩 안쪽과 바깥쪽 방향을 잘 구분하여 미는 것이 더 정확하게 면을 맞출 수 있습니다.

상판을 클램핑하기

집성할 판재들의 평을 맞추고, 가장 아름다운 무늬를 보이도록 배치하고, 접합면을 빈틈없이 맞추었다면 이제 본드를 발라서 붙일 차례입니다. 하지만 본드를 바르기 전에 먼저 해야 할 몇가지 절차가 있습니다.

가장 먼저 집성 작업을 할 작업대의 평을 먼저 맞추어야 합니다. 만일 작업대의 평이 맞지 않고 뒤틀려 있다면 파이프 클램프의 지면으로부터의 각도가 약간 틀리게 되어, 결과적으로 집성한 판재도 뒤틀어지게 됩니다.

작업대의 수평과 평면 여부를 체크하기 위해서는 평면자(Winding Stick)를 가로 방향과 세로 방향으로 놓고 아래 사진과 같이 육안으로 체크하면 됩니다. 평면자는 판재의 수평을 체크하기 위해 정밀하게 직선이 보장된 긴 막대를 의미하는데 보통 변형이 없는 금속 재질로 눈에 잘 띄는 색깔을 칠해 만들어 집니다. 하나는 판재의 앞쪽에 다른 하나는 판재의 뒷쪽에 놓은 다음, 시선을 평면자의 높이에 맞추면 어느 방향으로 뒤틀어 졌는지를 쉽게 확인할 수 있습니다.

이제 클램프들을 배치할 차례입니다. 파이프 클램프나 바 클램프(패러럴 클램프)가 적당합니다. 그런데 이 클램프들의 직선 여부도 미리 체크해야 합니다. 수평을 맞춘 작업대 위에 클램프들을 일렬로 놓은 다음 위와 비슷한 방법으로 시선의 높이를 맞추어 바라보면 문제가 있는 클램프들을 발견할 수 있습니다. 직선이 되지 않는 클램프들은 솎아내어야 합니다.

예행연습을 미리 해봐라 - 본드는 참을성이 없습니다. 노란색을 띄는 지방족 수지(Aliphatic Resin)를 사용한 목공 본드의 경우 통상적인 온도에서 5분이면 경화됩니다. 게다가 날이 따뜻하면 경화시간이 더 짧아집니다. 그러므로 본드를 접합면에 바르기 전에 미리 머릿속으로 그리고 손으로 연습을 하는 것이 중요합니다.

집성을 위해서는 직선이 보장되는 클램프가 많을수록 좋습니다. 집성면에 대한 고른 압력을 주기 위해서는 450mm (18인치) 이내의 간격으로 클램프를 배치해야 합니다. 그리고 근처에 데드블로우 해머(Dead Blow Hammer, 나무에 상처를 주지 않는 재질이면서, 머리에 납이나 모래가 들어있어 반동이 적은 망치)나 나무조각+일반 망치를 준비해 두어야 합니다. 클램핑하는 도중에 판재의 수평이 어긋나는 곳이 발견될 경우 나무에 상처를 주지 않는 범위에서 망치로 때려 끝을 맞추어야 합니다.

본드를 바르기 전에 피팅을 해보는 것이 좋습니다. 먼저 작업대에 클램프들을 깔아 놓습니다. 그리고 그 위에 집성할 판재들을 올려 놓습니다. 그리고 아래에 놓인 클램프들 중간에 윗쪽 클램프들을 배치합니다. 그리고 클램프들을 살짝 조여 봅니다. 그리고는 판재들 간에 틈이 있는지 꼼꼼하게 살펴 봅니다. 틈이 있다면 클램프를 죔으로서 밀착이 되는 경우도 있겠지만, 접합면 맞추기 과정에 오류가 있어서 원천적으로 밀착이 되지 않는 경우일 수도 있습니다.

이럴 경우에 강한 클램핑으로 억지로 밀착시키다 보면 집성 판재에 큰 스트레스가 가해지게 되어 나중에 문제가 생길 수 있습니다. 접합면이 딱 맞지 않다면 손 대패를 이용하여 조금씩 맞추어서 전체적으로 빈틈이 없도록 다시 피팅해야 합니다. 이런 작업은 본드를 바르기 전에 미리 해 두어야 나중에 후회를 하지 않습니다.

접합면에 본드 바르기 - 모든 접합면이 타이트하게 밀착이 되는 상태로 검증이 되었다면 이제 본드를 발라 실제로 집성을 하면 됩니다. 앞서 언급했듯이 목공 본드는 빨리 마르기 때문에 실수가 용납되지 않습니다. 집중력을 흐트리지 않기 위해 전화도 끄고, 공방 문에는 "방해하지 마세요!"라는 안내판도 붙이고, 깊은 숨을 내쉬어 안정하면서 머릿속으로 작업 순서를 되뇌이세요.

저는 보통 본드만으로 집성을 합니다. 비스킷이나 도웰, 스플라인 등을 이용하여 집성을 하는 경우도 있는데 제 경험상 공정이 길어지는 데다가 번거롭습니다. 한가지 예외가 있다면 의자 상판을 집성하는 경우인데, 의자 상판의 경우 지속적인 큰 힘을 받기 때문에 비스킷이나 도웰같은 접합 강도를 보강하는 장치들이 도움이 됩니다.

사실 비스킷의 경우 접합 강도를 보강하기 위한 용도 외에도 판재 간의 레벨을 맞추는 용도로도 사용될 수 있습니다. 비스킷 조이너로 가공할 경우 봐줄만 한 정도로 판재간의 레벨을 용이하게 맞출 수 있습니다.

저는 집성할 판재의 길이가 1,200mm(48인치) 이상일 경우에 주로 비스킷 조이너를 사용합니다. 판재의 길이가 길어질수록 본드 바르고 클램핑하고 피팅하는 시간이 길어져 매우 바쁘기 때문입니다.

본드는 접합면에 점점이 적당량 묻힌 다음, 나무 막대로 고루 펴주면 됩니다. 그리고 본딩할 두 판재를 나란히 붙여 밀착시킨 다음 좌우로 비벼서 본드를 양쪽에 고루 묻혀지게 합니다. 이런 작업은 군더더기 없이 빠른 시간에 실행되어야 합니다. 애초에 계획했던 대로 판재가 배치되도록 마킹을 잘 보면서 작업합니다.

모든 판재에 본드가 발라지고 살짝 붙여져 있는 상태가 되었다면 아랫쪽을 받치는 클램프를 조금씩 죄어서 약간의 압력만 가해지도록 합니다. 이 과정에서 만일 튀어나온 판재가 있다면 데드블로우 해머로 때려서 맞추어주면 됩니다.

본격적으로 클램프를 죄는 것은 중앙부터 합니다. 판재의 끝부분이 약간 어긋난다면 C클램프를 이용하여 두 판재의 평을 맞추어주면 됩니다. 금속재질로 된 C클램프의 패드는 나무에 때를 묻히지 않아 좋습니다. 그러나 너무 큰 압력을 가하면 나무에 눌린 자국이 생깁니다.

본격적으로 클램프를 죄는 것은 중앙부터 합니다. 판재의 끝부분이 약간 어긋난다면 C클램프를 이용하여 두 판재의 평을 맞추어주면 됩니다. 금속재질로 된 C클램프의 패드는 나무에 때를 묻히지 않아 좋습니다. 그러나 너무 큰 압력을 가하면 나무에 눌린 자국이 생깁니다. 이렇게 가운데부터 양쪽 끝까지 판재의 높이가 다 맞추어 졌다면 양쪽 끝의 클램프도 단단히 죕니다. 이제는 끝에 물렸던 C클램프를 떼어내도 됩니다.

이제 윗쪽에 클램프를 올릴 차례입니다. 아랫쪽 클램프들의 사이에 클램프를 올려두고 적당한 압력으로 죕니다. 중요한 것은 클램프를 죄는 과정에서 판재의 평면 여부를 계속 체크해야 한다는 겁니다. 너무 쎄게 죄게 되면 힘의 균형이 무너지면서 휘게될 수 있습니다.

판재들을 클램핑하게 되면 필연적으로 판재 사이에 있는 본드가 삐져 나오게 됩니다. 목공 본드는 완전히 굳고 나면 제거하기가 어렵습니다. 클램핑을 하고 약 15분 정도 지나면 본드가 몰랑몰랑하게 젤리처럼 되는데, 이때 구두칼(Putty Knife)이나 스크래퍼로 긁어내는 것이 인생을 편하게 사는 법입니다.

혹시 파이프 클램프의 파이프가 흑관인 경우는 목공 본드에 의해서 검은색 물질이 번져나와 나무를 오염시킬 수 있습니다. 그러므로 아래 사진과 같이 나무와 닿는 부분을 마스킹 테이프로 감싸 주는 것이 좋습니다. 파이프 클램프용 파이프는 아연 도금된 백관을 쓰는 게 좋습니다.

본드가 마르게 두어라

본드가 완전히 경화되어 최고의 결합력을 가지게 하기 위해서는 보통 밤새 클램핑한 상태로 두는 것이 좋습니다. 본드의 경화가 완료되면 클램프를 제거하는데, 이후에도 할 일이 좀 있습니다.

수작업으로 평을 잡고 스크래핑하기 - 집성된 상판을 작업대에 고정시킨 뒤, 평면자로 평이 맞지않고 볼록 튀어나온 부분을 찾아 연필로 표시합니다. 이어 잭플레인으로 표시된 부분을 중심으로 깎아냅니다. 이때 먼저 결의 대각선 방향으로 대패질한 다음, 결방향으로 대패질하여 마무리하는 것이 뜯김현상을 줄이는 방법입니다. 그리고 다시 평면자로 평을 체크하는 과정을 반복합니다.

전체적으로 평이 모두 잡혔다면 전체적으로 결방향으로 대패질을 합니다. 마지막으로 스크래퍼를 이용하여 뜯긴 곳이나 본드가 말라붙은 곳을 처리합니다.

큰 상판의 끝부분 잘라내기

집성한 상판의 윗면이 수평이 되고 똑바르다면 상판 네 모서리의 직각과 직선을 체크할 차례입니다.

먼저 결방향의 긴 모서리를 직선으로 잡아야 합니다. 손대패로 할 수도 있지만 라우터를 이용하는 것이 편하고 정확합니다. 길고 직선이 보장된 펜스(조기대)를 기준으로 작업할 긴 모서리에 갖다 댑니다. 이때 펜스에서 상판은 1.5~3mm 이내만 나오도록 해야 합니다. 그리고 라우터로 밀어서 한 면을 잡습니다. 반대쪽 긴 모서리는 테이블쏘로 켜서, 두 면의 평행을 보장합니다.

먼저 결방향의 긴 모서리를 직선으로 잡아야 합니다. 손대패로 할 수도 있지만 라우터를 이용하는 것이 편하고 정확합니다. 길고 직선이 보장된 펜스(조기대)를 기준으로 작업할 긴 모서리에 갖다 댑니다. 이때 펜스에서 상판은 1.5~3mm 이내만 나오도록 해야 합니다. 그리고 라우터로 밀어서 한 면을 잡습니다. 반대쪽 긴 모서리는 테이블쏘로 켜서, 두 면의 평행을 보장합니다.상판의 짧은 양쪽 마구리면 모서리는 집성된 판재가 약간씩 튀어나와 있습니다. 앞서 잡았던 긴 모서리에서 직각을 보장할 수 있는 펜스(조기대)를 설치한 후 직쏘나 원형톱으로 날립니다. 직쏘나 원형톱으로 자른 마구리면은 다소 거칠기 때문에 라우터로 매끄럽게 다듬는 것이 좋습니다.

다시 펜스를 조절하여 1mm 정도만 상판의 마구리면이 나오게 한 다음 라우터로 밀어 면을 정리합니다. 이때 라우터를 최대한 빠르게 이동시켜야 마구리면이 타지 않습니다.

이제 상판의 네 모서리(edge)가 직선과 직각이 되었습니다. 이제 남은 일은 스크래퍼와 사포로 혹시나 있을 거친 부분을 살짝씨 다듬어 주면 됩니다.

관련글 :

- 나무의 결방향 읽기 (어느 방향으로 대패질 할 것인가?)

- 나무의 결방향 읽기 (어느 방향으로 대패질 할 것인가?)

댓글 없음:

댓글 쓰기